ULTIMO AGGIORNAMENTO MARZO 2020

Le lavorazioni di tornitura e fresatura, effettuate per la produzione degli strozzatori Gemini, vengono eseguite mediante l’impiego di moderne macchine a controllo numerico, macchinari molto precisi ed affidabili. Tutta la produzione è costantemente monitorata da scrupolosi controlli a bordo macchina ed a fine ciclo produttivo. Particolare cura viene dedicata alle finiture che prevedono rettifica esterna, per minor scabrosità e tolleranze micrometriche, e lappatura interna, per far sì che lo strozzatore abbia la stessa scorrevolezza della canna. Infine, per facilitare l’identificazione immediata, ogni pezzo viene marcato a laser specificando modello, strozzatura ed utilizzo: Steel Shot (tutte le munizioni) o Lead Only (solo piombo).

Alla base delle ottime performance dei nostri strozzatori troviamo i materiali di cui essi sono composti. Abbiamo scelto di produrre i nostri prodotti principalmente in acciaio 42CrMo4, ad eccezione degli strozzatori a parete sottile per i quali preferiamo l’acciaio inox 17-4 PH.

Infine, per coloro che nel tiro sportivo vogliono un prodotto di altissimo livello con peso minimo, utilizziamo il titanio Ti 6Al-4V (grado 5).

Scopriamo insieme questi materiali ed i rivestimenti a cui vengono sottoposti per migliorarne ulteriormente le performance.

L’acciaio 42CrMo4

Circa l’80% degli strozzatori Gemini è realizzato in 42CrMo4 (EN 10083-3), ovvero nell’acciaio più usato in assoluto in questo settore, per l’ottimo rapporto qualità/prezzo che è in grado di offrire.

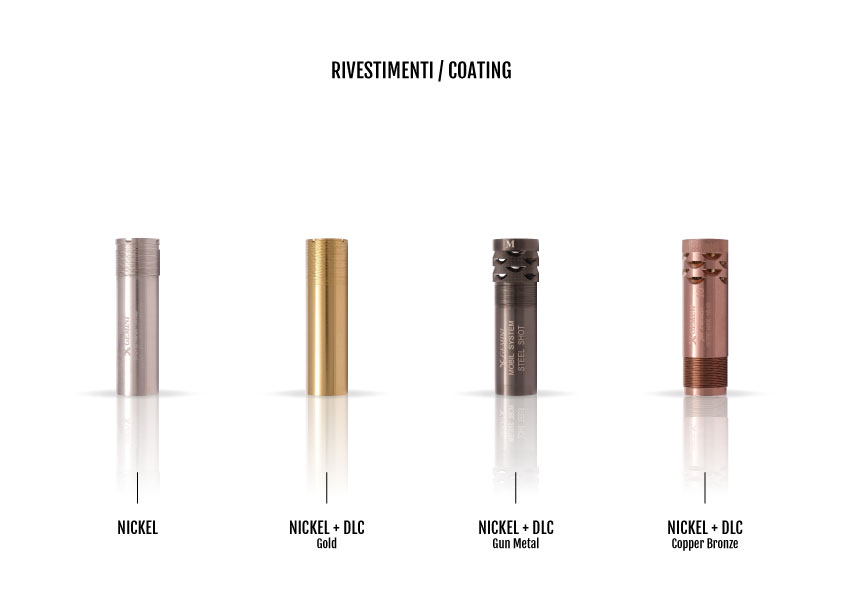

Tale materiale ha una durezza da 800 a 900 N/mm², con il giusto compromesso tra durezza, resistenza meccanica e tenacità, viene inoltre “normalizzato”, ovvero viene sottoposto ad uno specifico trattamento termico che gli consente di raggiungere un perfetto equilibrio microstrutturale. I pezzi, una volta terminati, vengono sottoposti a Nichelatura (strozzatori interni) o Nichelatura + DLC (tutti gli altri modelli), che vedremo tra poco.

L’acciaio Inox 17-4 PH

L’acciaio AISI 630, noto anche con il nome commerciale 17-4 PH, è in grado di fornire un ottimo compromesso tra resistenza meccanica e resistenza alla corrosione; raggiunge il livello ottimale di queste caratteristiche a seguito di uno specifico trattamento termico a cui lo sottoponiamo a fine lavorazione, solo pochissime aziende hanno l’accuratezza di effettuare questo critico ma fondamentale passaggio. Questo trattamento detto di “precipitazione” o “invecchiamento” porta la durezza a ben 1300-1450 N/ mm² (contro gli 800 N/mm² di partenza) senza deformazioni.

Prediligiamo l’utilizzo dell’acciaio 17-4 PH per la realizzazione dei nostri strozzatori a parete sottile. Questi pezzi non vengono poi sottoposti a rivestimenti in Nikel o DLC, ma semplicemente sbiancati. La durezza che raggiunge il materiale dopo il trattamento ci consente l’utilizzo con munizioni di grammature elevate ed anche l’impiego dei pallini d’acciaio (solo la strozzatura cilindrica).

Il titanio Ti 6Al-4V (grado 5)

Conosciuto come il "cavallo di battaglia" delle leghe di titanio, Ti 6Al-4V è il più comunemente usato. Esso rappresenta il 50% del consumo totale di titanio in tutto il mondo. Questa lega offre alta resistenza (1000-1200 N/mm²) unita ad un peso assolutamente leggero, buona formabilità ed elevata resistenza alla corrosione.

Di certo l’applicazione migliore è per gli strozzatori da tiro, utilizzati da amatori e professionisti che necessitano o desiderano avere poco (pochissimo) peso in punta. Gli strozzatori al titanio vengono sottoposti a rivestimento con DLC. Dato il pregiato materiale in cui sono costruiti, presentano un prezzo necessariamente più elevato della media in catalogo.

A quali rivestimenti vengono sottoposti gli strozzatori costruiti in acciaio 42CrMo4, acciaio inox 17-4 PH, titanio Ti 6Al-4V (grado 5)?

Per l’acciaio si procede con il rivestimento Nickel per gli strozzatori interni e con rivestimento Nickel + DLC per tutti gli altri tipi.

Per il titanio invece, non avremo rivestimenti per gli strozzatori interni, mentre si procede con rivestimento solo DLC per tutti gli altri tipi.

Nichelatura

Tale rivestimento è detto di nichelatura chimica medio fosforo (5-9% in P). È il più utilizzato dei rivestimenti niplate, grazie alla elevata resistenza all’usura, alla buona resistenza alla corrosione e al basso coefficiente d’attrito. Conferisce una durezza 700+/-50Hv dopo deidrogenazione a 160-180°C per quattro ore. La nichelatura evita l’ossidazione dei pezzi e viene effettuata su tutti gli strozzatori in 42CrMo4.

DLC (Diamond Like Carbon)

Il rivestimento tecnico DLC (Diamond Like Carbon) conferisce agli strozzatori una colorazione adeguata ed evita fastidiosi riflessi che potrebbero rendere visibile l’arma. Il DLC è un rivestimento in “Diamante Amorfo” che conferisce ulteriore durezza allo strozzatore (2500-3000 Hv), straordinaria resistenza all’abrasione e all’usura, un basso coefficiente di attrito (scorrevolezza ed antiaderenza) ed un’ottima inerzia chimica.

Non possiamo svelarvi tutti i “segreti del mestiere”, ma abbiamo voluto condividere con voi alcune informazioni che vi aiuteranno a scegliere con più accuratezza il vostro partner di tiro. Molti dei trattamenti di cui vi abbiamo parlato e delle finiture a cui sottoponiamo i nostri pezzi sono, per l’azienda, un gran dispendio di tempo e denaro… ma questo è l’unico modo per garantirvi un prodotto sicuro, di alto livello e assolutamente performante. Per noi la qualità è al primo posto, così come la vostra soddisfazione nell’utilizzare uno strozzatore Gemini!